Деформационные швы

Особенности деформационных швов для бетонных половых покрытий: какие материалы используются для заполнения канавок, правила выполнения ремонтных работ

Технологические деформационные швы — необходимость, обусловленная вынужденным снятием напряжения с поверхности прочного цементного пола. Углубления, созданные путем пропила с использованием специальной машины и алмазного диска или другими способами, минимизируют риск растрескивания и разрушения покрытия.

Какие существуют типы деформационных швов?

- Температурный. Повреждения на монолитных полах могут появиться по причине перепадов температур. Технические бороздки, выполненные по предварительно разработанному заданию, снимают риск растрескивания полов и разрушения строения.

Чтобы правильно выбрать параметры технологических разрезов, специалисты учитывают несколько факторов:

1. колебания температуры окружающей среды;

2. тип материала, на основе которого изготовлена конструкция;

3. марку цемента;

4. параметры основы;

5. толщину и площадь заливки.

- Усадочный. Чтобы минимизировать риски появления внутреннего напряжения при высыхании бетона, производятся усадочные швы. Уменьшение бетонной смеси при высыхании состава может происходить вглубь на разные расстояния, из-за чего нарушаются параметры плоскостности.

- Осадочный. Такие углубления компенсируют осадки на цементных поверхностях, которые изготавливаются по основаниям, способным промерзать.

- Сейсмический. Технологический пропил существенно снижает риск уничтожения как жилых, так и нежилых строений при подземных толчках, виляющих на критичные колебания зданий.

Содержание:

1. Основные нормативы производства

2. Составы для герметизации канавок

3. Как изготовить шов с использованием металлического профиля: инструкция

4. Особенности нарезных швов

5. Как проводится обработка деформационных швов герметиком?

6. Обработка канавок двухкомпонентным герметизирующей составом

7. Основные правила использования машинки

Основные нормативы производства

1. Согласно нормативным требованиям, которые прописаны в СНиПе 2.03.03-88, канавки необходимо создавать в любых пространствах, подвергающимся перепадам температуры воздуха (от плюса к минусу). Канавки создаются по единой линейке с осями колонн и со стыками ж/б оснований специальными разрезами, находящимися в основании. Линейные рассечения полов закрываются эластичными полимерными составами.

2. Согласно существующим нормативам, рассечения вполне могут создаваться в процессе заливки пола цементным составом. Также допустимо проводить рассечение уже на застывшем основании. Способ создания бороздок полностью зависит от предназначения. Бороздки пропиливаются алмазными дисками. Пропилы производятся примерно через двое суток после засыхания цемента.

3. Согласно требованиям, дистанция между углублениями обязана составлять от восьми до двенадцати метров (при условии монтажа покрытия на мощные ж/б плиты). В других ситуациях условия вариативны. При проводимых расчетах в обязательном порядке учитываются параметры цементной базы, ее толщина. Берутся в расчет особенности дальнейшей эксплуатации покрытия. Согласно требованиям, каждый раз линии рассечений обязаны быть перпендикулярными друг другу.

4. Нормативы гласят, что рассечения на бетонных покрытиях производятся по единой прямой черте с такими же элементами на строениях. Половые покрытия с некоторым наклоном, предназначенные для оттока жидкости, подразумевают, что бороздки производятся строго по черте водораздела.

К проведению такого рода работ необходимо тщательно готовиться. Архитекторы составляют проект, непосредственно, сами канавки создаются мастерами, проводящими заливку и остальные строительные манипуляции. Нельзя упускать из виду тот факт, что так называемые холодные бороздки, защищающие пол от растрескивания, во время эксплуатации существенно расширяются. Их нужно заполнять специальными герметизирующие смесями, но только примерно через 5-6 месяцев после проведения цементной заливки. Все другие разновидности канавок могут заполняться герметизирующего смесями практически сразу же после производства. Этому правилу нужно следовать чётко, помня о нюансах, чтобы впоследствии процесса использования цементного настила не создавалось бы неудобств и проблем.

Обратите внимание! Разрезы создаются в тех областях, где возможно произойдет осаждение, а также рядом со стеновыми поверхностями и вокруг колонн-опор.

Составы для герметизации канавок

Для заполнения углублений могут использоваться разные виды материалов, которые подбираются в полном соответствии с эксплуатационными особенностями пола, а также размерами разрезов.

1.Уплотняющие полосы. Такие материалы используются для небольших по размеру половых покрытий. Уплотняющие полосы представляют собой эластичные жгуты или полоски вспененного полимера. Для уплотнения швов и защиты их от влаги используется от одного до нескольких слоев герметизирующего материала.

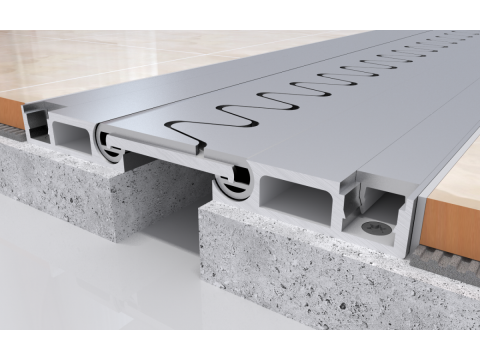

2. Металлические профили. Металлоконструкции располагаются на поверхности, которая подлежит заливке на этапе подготовки создания бетонного пола. Металлические профили имеют сложную конструкцию, они представляют собой двусторонний профиль, дополненный резиновыми или пластиковыми вставками. Металлоконструкции способны компенсировать напряжение, что позволяет избежать растрескивание пола. Также они одновременно защищают канавки от влаги. Используются металлические профили в больших пространствах со сложной конфигурацией и большой нагрузкой на бетонное покрытие.

3. Профилированные ленты. Материал имеет универсальное применение. Строительное изделие размещается в цементном растворе на этапе формирования. Изготавливается профилированная лента на основе высокотехнологичного эластичного пластика.

4. Силиконовые герметики. Составы можно считать универсальными, они могу использоваться по разным поверхностям. Преимущества смесей заключаются в высокой степени эластичности, а также возможности использования в довольно компактных пространствах. Однокомпонентные герметики — продукт, который полностью готов к процессу использования. Двухкомпонентные продукты состоят из двух составляющих, которые изначально придется смешать, прежде чем приступить к использованию раствора.

Как изготовить шов с использованием металлического профиля: инструкция

- Первый этап: подготовительный

Перед стартом основных работ по цементной глади необходимо сделать пометки, которые станут ориентиром для предстоящих разрезов. Для этого стоит выбрать обивочную веревку с синькой и с ее помощью быстро и четко нанести продольные линии. Далее с использованием инструмента нарезаем линии внутри предварительно созданных разметок. Дистанция от одного углубления до другого должна составлять около 2-3 сантиметров. Обратите внимание, что небольшое расстояние существенно облегчает процесс вырубки.

- Второй этап: вырубка

Данный шаг предусматривает использование мощного инструмента — перфоратора. С помощью прибора вырезаем канавки с идеально прямыми кромками.

- Третий этап: выравнивание дна

На этом этапе необходимо использовать круглошлифовальный инструмент. Он используется для того, чтобы подровнять дно канавки, вырубленное с помощью перфоратора. Используя специальный инструментарий нужно проверить глубину канавки. Тестируем этот параметр обязательно в нескольких местах, чтобы получить максимально точные результаты измерений. Измерения желательно проводить с использованием лазерного измерительного инструмента.

Обратите внимание! Важно, чтобы углубление в предварительно созданной канавке полностью соответствовало высоте металлопрофиля. Если бороздка не идеально ровная, на дне прослеживаются выступы, их необходимо убрать, после опять выровнять поверхность дна канавки круглошлифовальной машинкой.

- Четвертый этап: заливка дна

Теперь, когда канавка подготовлена, необходимо упрочнить ее днище полимербетоном. После того как состав высохнет, его придется подровнять круглошлифовальной машинкой, пройдясь инструментом по поверхности.

- Пятый этап: установка металлопрофиля

Теперь, когда подготовительные работы выполнены, необходимо установить металлический профиль в проектное положение. Прежде придется провести подготовительные работы. Для этого болты загоняем в металлопрофили и закрепляем соединительные элементы, фиксируем их гайками. В итоге должна получиться конструкция из двух металлопрофилей. Расстояние между металлическими рейками полностью варьируется в зависимости от предварительно составленного архитекторами технического задания, написанного под конкретный тип шва. Важно, чтобы низ не уходил в другую сторону. Идеально смонтированный профиль помещается в пропил без физических усилий.

- Шестой этап: закрепление

На этом этапе используем специальные дюбеля. Они помогают надежно соединить алюминиевый профиль. В области широких горизонтальных плоскостей высверливаем сквозные проемы, которые полностью соответствуют параметрам ПВХ элементов дюбелей.

Важная рекомендация от эксперта: мастеру необходимо строго следить за тем, чтобы глубина отверстия была бы порядка 20-30 мм больше длины самого дюбеля, что существенно облегчает выбивание элемента. Запас в 20-30 мм даст возможность пластиковому фрагменту стержня под давлением уйти в свободное пространство и пройти до основания.

Дистанция от стержня до стержня должна составлять около полуметра. Для эффективного вкручивания используем электродрель, с помощью которой необходимо вкрутить металлические элементы дюбелей до упора. После проведенных работ нужно протестировать надежность выполненного монтажа, проверив прочность фиксации элемента.

- Седьмой этап: разборка установочного набора

На этом этапе проводим последовательную разборку установочного набора, откручиваем гайки, снимаем металлостяжку. Срезать болтики не придется — после выкручивания они находятся ниже верхней плоскости деформационных профилей. На данные элементы позже будет зафиксирована декоративная вставка. Основная задача мастера — демонтировать гайки временной фиксации болтов на металлопрофилях.

- Восьмой этап: установка эластичного элемента

На данном этапе в подготовленную конструкцию монтируется эластичная вставка. Она представлена в виде рулона, который нужно раскатать по подготовленной поверхности металлопрофиля. По мере раскручивания рулона с эластичной вставкой, материал придется аккуратно вдавливать в посадочные выступы до упора, чтобы конструкция полностью легла в подготовленный предварительно паз. Нужно следить за правильностью выполнения работ, не допуская перекосов и образования щелей. Прямое свидетельство правильно выполненной укладки эластичной ставки — это идеально ровная поверхность без вспучивания и перекосов. По окончании работы лишний отрез материала удаляется с помощью острого строительного ножа.

- Девятый этап: монтаж декоративных накладок

По завершению этапа аккуратного монтажа сменного элемента в предварительно подготовленные пазы, сверху устанавливаем накладки (несущие декоративную функцию), изготовленные из нержавейки или прочного алюминия. Специалисты рекомендуют использовать декоративные накладки из нержавеющей стали для половых покрытий с высокими эксплуатационными нагрузками. Материал обладает повышенной износостойкостью и долговечностью. На металлических накладках есть отверстия, в которые загоняются монтажные болты, далее прикручиваются гайками. Отверстия вставок дают возможность проводить максимально точную регулировку положения, это полностью исключает появление зазоров между двумя смежными элементами. Фасадная часть вставок надежно защищена от механических повреждений полимерной пленкой на самоклеящейся основе. По окончанию работы ее нужно аккуратно удалить.

- Десятый этап: монтаж защитного кожуха

Теперь монтируем на металлопрофиль специальный защитный кожух, который оберегает смонтированную конструкцию от загрязнения во время проведения заливки бетоном поверхности пола. После того как бетонный состав высохнет, защитный кожух, изготовленный из металла, необходимо аккуратно удалить. После установки кожуха специалисты могут приступать к заливке поверхности цементом.

Особенности нарезных швов

В настоящий момент для достаточно компактных помещений используются именно нарезные швы. Такие разрезы минимизируют бюджет на производство деформационных швов и существенно ускоряют строительные процессы. Предварительно изготавливается техническое задание на создание нарезных углублений. Работы проводятся строго по плану. Если такого технического задания нет, тогда специалисты в наиболее опасных местах (с шагом от 3 до 5 м) нарезают швы, используя специальный инструмент. Углубления обрабатываются специальными полимерными герметиками или заделывают гибкой вставкой. Как производится и первый, и второй вид работ давайте рассмотрим далее.

Как проводится обработка деформационных швов герметиком?

1. Перед заделкой углубления герметиком, необходимо использовать всевозможные способы для очистки пазов от загрязнений, например, от бетонной пыли. Для этого используем любой плоский металлический предмет или шпатель. Вставляем его в углубление и начинаем двигать назад-вперед, немного прижимая к одной или другой стенке бороздки, немного выворачивая шпатель на поверхность. Таким образом удается удалить максимально быстро всю пыль и грязь из деформационного шва, подготавливая канавку к дальнейшей обработке.

Чтобы ускорить работы, для очистки можно использовать строительный пылесос. Для этого также используется шпатель, который нужно держать рядом со всасывающим соплом. Таким образом воздух быстро вытянет всю пыль и грязь из шва, оставив его чистым.

2. После очистки канавки и поверхности, расположенные рядом с разрезом, нужно обработать от пыли и грязи. Работы нужно проводить не торопясь, чтобы в процессе обработки загрязнения не попадали обратно в деформационный шов, также не образовывались некрасивые пятна.

3. На данном этапе проводится грунтовка поверхности примыкания плоскостей шва с герметиком. Для этого используется кисть и специальные смеси.

Обратите внимание! Нужно допускать стекание излишков раствора в канавку. Монолитные бетонные поверхности пористые и впитывают в себя большое количество жидкости. Грунтование с помощью специального состава и кисточки проводим несколько раз для получения максимального эффекта обработки.

4. Чтобы сэкономить материальные средства на покрытии деформационных прорезей и минимизации вероятности трехстороннего сцепления, в канавку нужно проложить специальный шовный шнур, проталкивая его внутрь на максимальную глубину, также используя шпатель. Глубина заделывания — примерно 0,5-1 см. Нужно смотреть, чтобы поверхность специального шовного шнура не показывалась над поверхность полового бетонного покрытия. Для каждого отдельного случая подбирается идеально подходящий диаметр шнура. Для борозд, которые нарезали алмазными дисками установлена стандартная ширина разреза — 3 мм. Когда этот параметр больше, значит агрегат, которым проводилось нарезание деформационных швов неисправен или это происходит из-за неровного алмазного диска.

5. Теперь берем специальный монтажный пистолет, вставляем в него баллон с герметиком и ножом, срезаем торец на герметичной упаковке, после чего можно накручивать наконечник пистолета.

6. Надрез необходимо сделать под углом 45°. Таким образом удастся более удобно соединять плоскость с отрезанным наконечником к бетонному полу, заполняя деформационный шов на нужную глубину максимально правильно и аккуратно.

7. Теперь, когда пистолет с герметиком подготовлен к проведению дальнейших работ, прикладываем инструмент к канавке и обрабатываем его, передвигая агрегат вдоль шва, параллельно аккуратно выдавливая состав. Начинающие мастера могут неровно наносить смесь, но со временем обработка пойдет гораздо быстрее и качественнее. Это вопрос только лишь длительности практики такого вида работ, то есть опыта.

8. После обработки нужно немного подождать (около 3-5 минут), после чего, используя обычный металлический шпатель, следует снять излишки герметика, которые выступают над бетонной поверхностью покрытия. Такие манипуляции необходимо проделать по всем швам без исключения.

Предложенная методика считается одной из самых простых и эффективных, если говорить про технологию исполнения обработки. Способ довольно результативный и не уступает другим аналогичным вариантам обработки деформационных швов.

Обработка канавок двухкомпонентным герметизирующим составом

Этот способ более сложный из-за того, что герметизирующий состав перед обработкой деформационных швов необходимо заранее приготовить. Однако такой способ имеет некоторые преимущества. Ведь шов будет максимально эластичным, прочным, устойчивым к механическим повреждениям, что существенно продлит службы обработанной бороздки. Герметизация проводится примерно по той же методике, так как вначале тоже нужно обработать борозду от пыли и грязи, после нанести на поверхности (внешние и внутренние) грунтовочный состав.

1. Используя инструкцию, которая прилагается к двухкомпонентному составу, готовим раствор. В основу герметика добавляем отвердитель. Тщательно перемешиваем компоненты, используя электрический миксер. Ждем несколько минут и приступаем к обработке.

Это важно! Нельзя забывать, что время использования двухкомпонентного состава ограниченно. Поэтому работу нужно проводить максимально быстро, не затягивая сроки герметизации. После начала полимеризации добавлять какие-либо компоненты в состав строго запрещено!

2. Для того чтобы эффективно залить герметизирующий состав в узкий шов можно использовать обычную пластиковую бутылку объемом 1-2 л. В крышке емкости просверливаем отверстие, но не меньше, чем 2 см, в противном случае состав начнет вытекать медленно, что затянет процесс. Около дна бутылки вырезаем отверстие с диаметром около 5 см, через него будет осуществляться подача заранее приготовленного герметизирующего состава в бутылку.

3. В проделанное отверстие заливаем двухкомпонентный герметик в емкость, крышку с отверстием прислоняем к борозде, медленно передвигаем бутылку по мере заполнения канавок герметизирующим составом. Важно передвигать бутылку с такой скоростью, чтобы раствор максимально полноценно наполнял шов и на поверхности не оставалось лишнего раствора. Используя такой способ, заполняем все швы в помещении.

4. Герметизирующий состав, изготовленный из двух компонентов, застывает около 12 и более часов. Время отвердевания зависит от температурного режима в помещении и уровня влажности.

5. После застывания необходимо пройтись по поверхности шлифмашинкой, выравнивая шов.

Обработка швов герметиком или другим составом — мероприятие, которое преследует чисто декоративные цели.

Чтобы правильно сделать разрез, необходимо ознакомиться с технологией проведения мероприятия и изучить устройство специальной нарезной машинки. Процесс выполнения достаточно несложный, специальная машинка, создающая прорези, должна производиться только по отбитым линиям. Движение агрегата обязано быть плавным, равномерным и без остановок.

Основные правила использования машинки

1. Производство деформационных швов исполняется с обязательным смачиванием алмазных дисков водой, которые при сухой резке быстро выходят из строя. Поэтому если работы проводятся в помещении, где нет доступа к водопроводной жидкости, необходимо заранее подготовить пластиковый бак с водой.

2. Перед тем как приступать к работам, необходимо проверить рабочие механизмы. Алмазный диск поднимается в крайнее верхнее положение, после фиксируется в таком состоянии. Также нужно приподнять специальную поворотную ручку и зафиксировать ее с использованием специального стопора.

3. Обрабатывать поверхность нужно по предварительно нанесенным линиям. Разметку стоит наносить составами, которые не смываются водой. Лучше если машина оснащена указателем направления, тогда использовать агрегат окажется еще проще.

4. Когда машина не активирована, необходимо опустить рабочий диск до касания с поверхностью бетонного покрытия, далее установить нулевую отметку на указатель глубины. После поднимаем алмазный пильный диск, запускаем мотор устройства. И обязательно следим за тем, чтобы обороты были намного выше средних.

5. Работы по отшлифованному бетонному покрытию проводятся с предварительным созданием разметки малярным скотчем. В таком случае машину нужно передвигать максимально медленно, создавая ровные прорези, при движении регулируя скорость в зависимости от нагрузки на двигатель агрегата. Ни в коем случае нельзя допускать перегрузок.

Обязанность мастера в процессе выполнения работ строго следить за техникой безопасности. Ни в коем случае нельзя эксплуатировать ту машину (электрическую или бензиновую), которая имеет неисправный пильный агрегат. Также не стоит проводить работы на заранее не отрегулированной машине.